前回

主要な材料となる垂木を削り出す作業をひたすらしていました。

続いて、補強となる鉄の垂木を作成し、ひとつの垂木を作っていく作業です。

まずは鉄板を切る

まずは6mm厚の鋼板から、材料を切り出します。

鋼板のサイズは定尺があり、「サブロク」「シハチ」「ゴトウ」と、まあ落語に出てきそうな名前なわけですが、それぞれフィート単位になっています。

「サブロク」はホームセンターの合板でよく見かけるサイズで、3×6フィートですから、914mm×1,820mm。今回の「シハチ」は4×8で、1,219mm×2,438mmです。

ちなみにこれだけで100kg以上あるので、もう動かせません。

サンダーで切るのは大変ですから、プラズマ切断機を借りてきて切断します。

これなら飽きない!

やっぱり飽きる

プラズマで粗方切り出したあと、サンダーで地道に整形していき、さらに1本につき10mmの穴を10か所程度あけて、これを9本。

飽きます

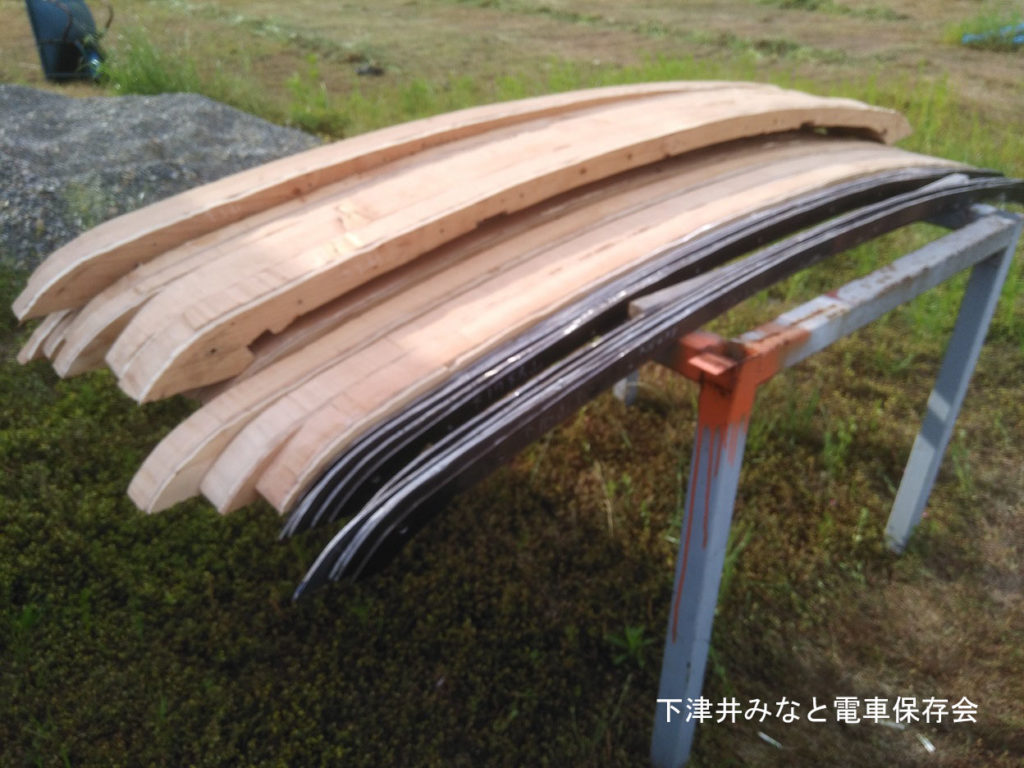

いよいよマッチング

初めに作った合板部分と、無垢の削り出し部分と鉄を組み合わせて、実際に車体に取り付けて仮合わせしていきます。

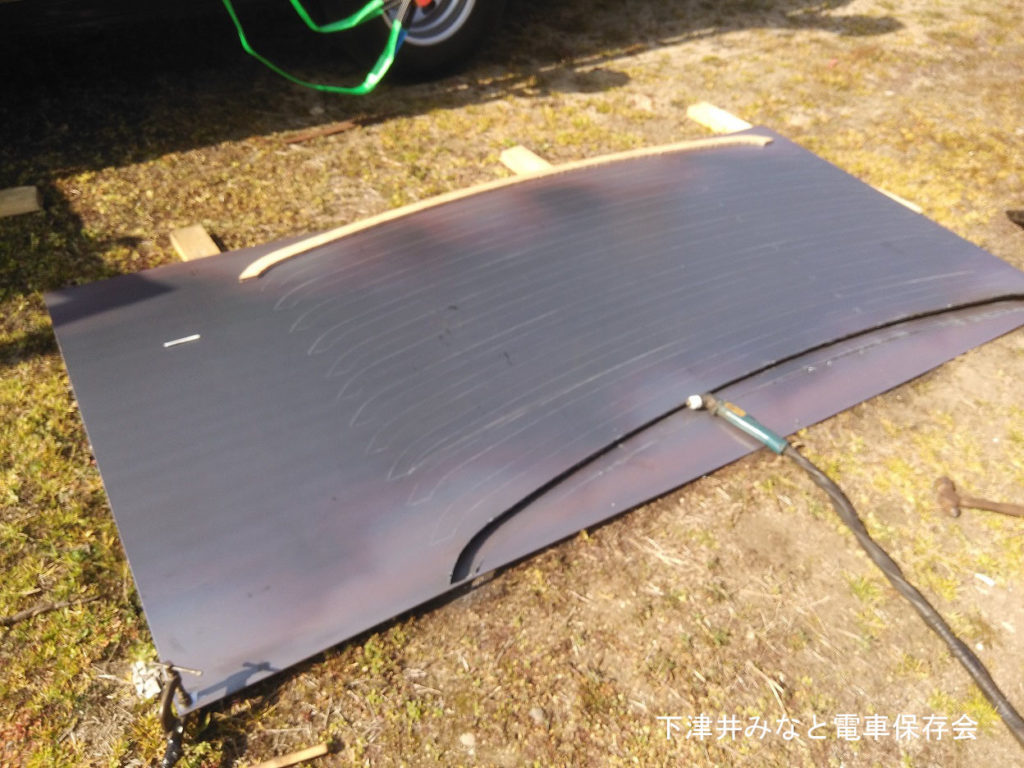

で、仮合わせが終了しました。合板は接着してあります。

組み合わせがメモしてありますね。鉄垂木とは組み合わせを決めて現物合わせで調整しています。

塗装したらわからなくなってしまうので、忘れずにタグをつけておきます。

やっと取り付けられるところまで来ました!

これが2018年6月のこと。材木の搬入から半年が経過しています。

必要なのは器用さではなく、根気です。

次回

ここまで来たら、あとはスムーズにいくはずです。いよいよ屋根づくり!

コメント

仰る通りですね。この車両が世に出るまでのプロセスを偲ぶことも可能ですね。

自分で触ってみると、1両作って保守するのにどれだけの工程があるのか、理解できるようになりますね。